|

Erste Eindrücke |

|

Die Sonne

scheint: erstmal im Garten aufgebaut :-) So kommt der

Flieger "aus der Kiste" - mit einem Gewicht von 8.980 g

|

|

|

|

|

|

|

|

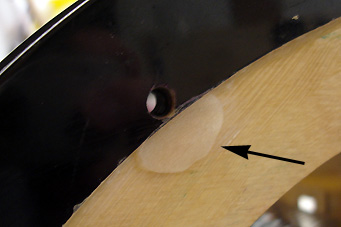

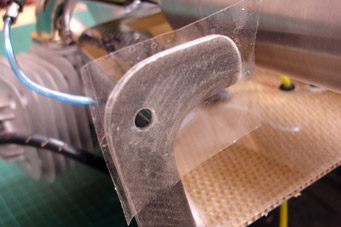

Die Kabinenhaube ist bereits sauber angepasst... |

...und mit einer "Ein-Schrauben-Befestigung" versehen |

|

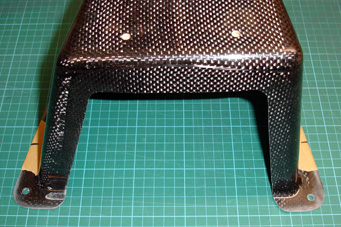

Auch der

Übergang Motorhaube / Rumpf passt schon recht

genau

|

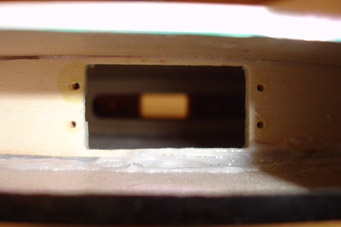

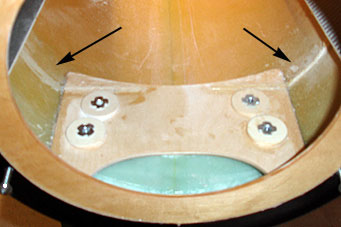

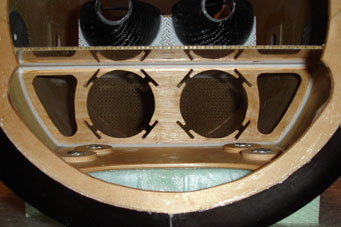

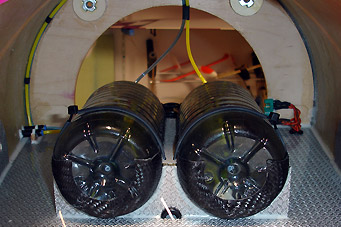

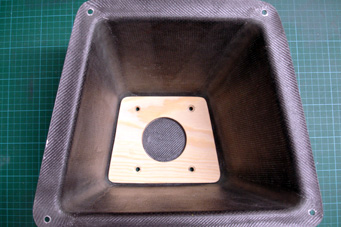

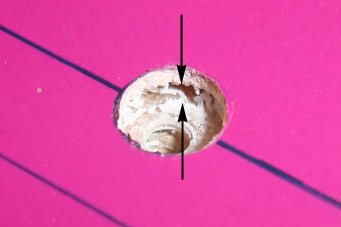

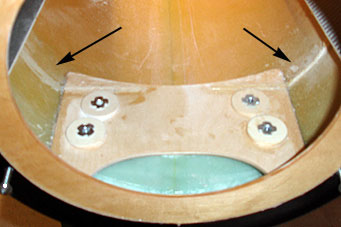

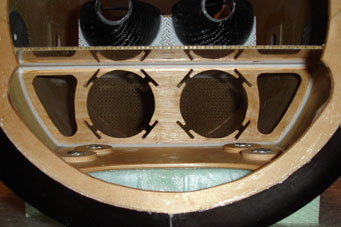

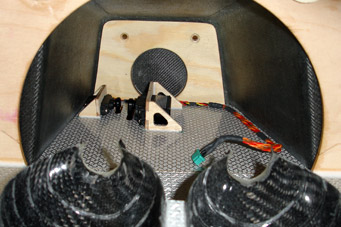

Einblick von

innen nach vorn in den CfK-Motordom. Auch

der ist

bereits fertig verschraubt und die Bohrlöcher für den

Motor sind

von außen angezeichnet - na ausgezeichnet :-) |

|

Die Rumpfspanten

sind aus Herex gefertigt und von vorn

bis hinten

eingeklebt |

Der Sohnemann (6) hat die Yak nachgemalt :-) |

|

Tragfläche |

|

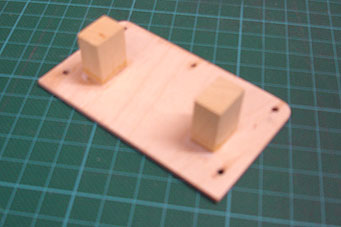

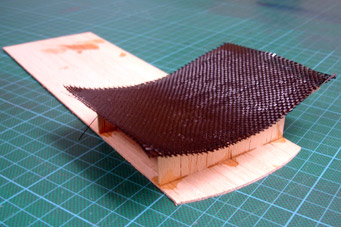

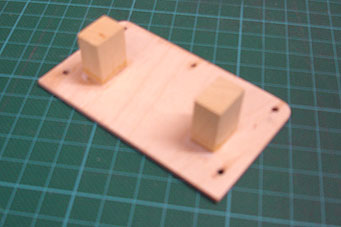

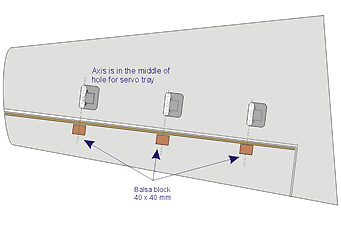

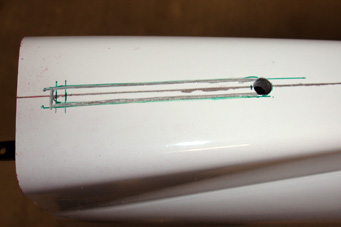

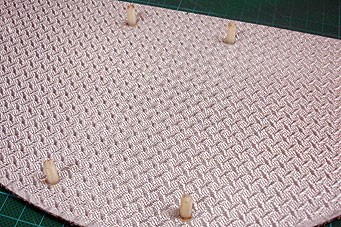

Die Klötze zur Servobefestigung

sind bereits mit dem

Deckel verklebt |

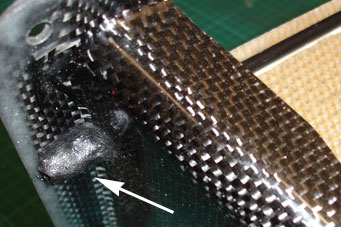

Vertrauen ist gut - nachkleben ist besser.

Ich fräse eine kleine Nut

um das Klötzchen und sorge für

zusätzlichen Halt

|

|

In den

Querrudern sind bereits Hölzer für den Einbau der

Ruderhörner

eingeklebt. Bild aus der Original-Anleitung

|

Die

richtige Stelle muss nur noch angezeichnet

werden

|

|

Anschließend

M6-Gewinde schneiden... |

...und die

Ruderhörner einschrauben.

|

|

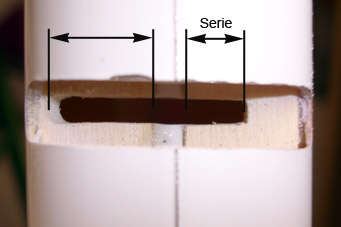

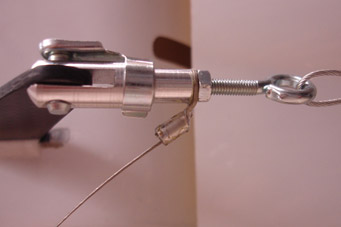

Die neuen CfK-Anlenkungen machen einen sehr stabilen

Eindruck. Verbunden mit einem 3mm Eisendraht. Links

und rechts Gewinde drauf geschnitten und in der Mitte,

zur besseren Optik, mit Schrumpfschlauch "veredelt"

|

Angetrieben vom ersten Servo:

von Vollausschlag oben... |

|

...über Mitte... |

...bis Vollausschlag unten

absolut synchron -

und verwackelt ;-) |

|

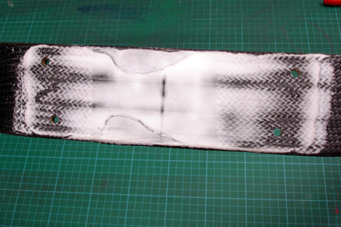

Den Deckel für das mittlere

Querruderservo klebe ich mit

weißer Folie zu... |

...dann fällt er so gut wie

nicht mehr auf.

|

|

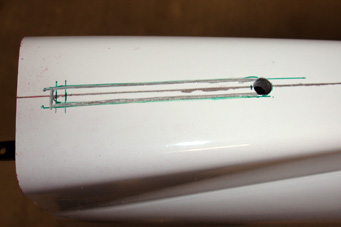

Die Verschraubung der

Tragflächen spitze ich an, damit

das Ansetzen leichter fällt.

Auch das Nachschneiden aller

Gewinde ist sehr zu

empfehlen.

|

|

|

Höhenleitwerk |

|

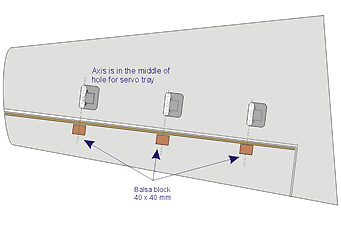

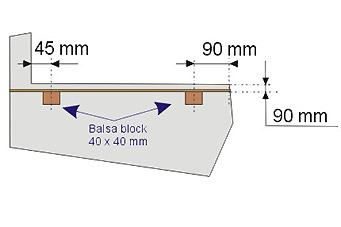

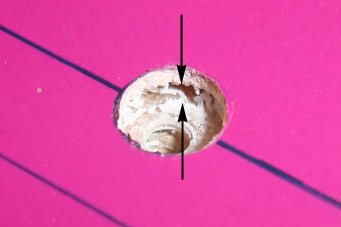

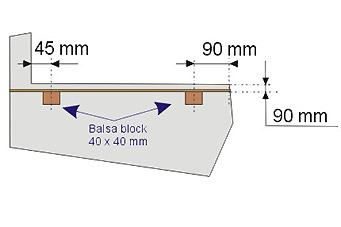

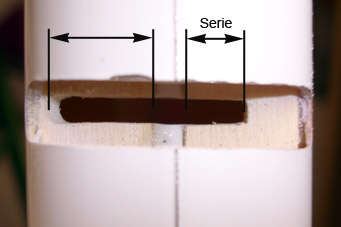

Ausschnitt und Steckplatz für die Verkabelung

der Servos |

Angaben aus der beigefügten

Anleitung - ich glaube eine 90 ist zuviel ;-) |

|

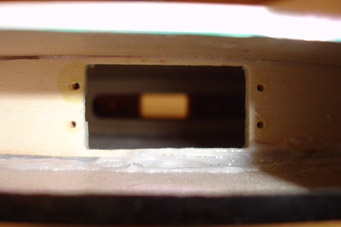

Die Ausschnitte für die Servos sind in den Rippen des Höhenleitwerkes

integriert - sollten aber einen Tick größer sein,

dann könnte man sich das Nacharbeiten sparen |

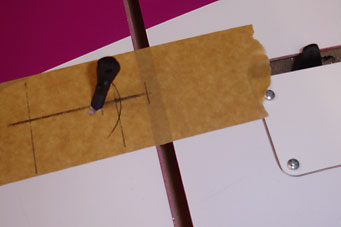

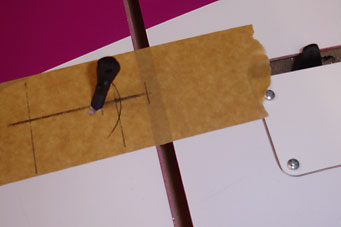

Hier ist genaues Messen und

Anzeichnen gefragt

|

|

|

|

|

Das Servo habe ich mit dem

Abtrieb zum Ruder

eingesetzt. Dadurch

ergeben sich kürzere Gestänge |

|

|

Als Scharnierachse verwende ich

statt Messing ein

Edelstahlrohr. Das hält

die Ruder für lange Zeit spiel- und

klapperfrei |

Die Addition der Kleinigkeiten:

Bei drei Scharnierachsen

ergibt das ein

Gewichtsvorteil von 19g. Hört sich zwar

nicht viel an, entspricht

aber z.B. ca. 1,2m Servokabel ;-) |

|

Für die Befestigung der

Steckungsrohre verwende ich...

|

...versenkbare M3

Inbusschrauben statt den beiliegenden

M4 Kreuzschlitzschrauben. |

|

Bei dem Spalt zwischen

Außenhaut und Holzeinlage hätte

es sonst auch sicher

unschöne Dellen ergeben. |

In das Steckungsrohr klebe ich

eine M3-Einschlagmutter

mit Endfest 300 ein |

|

Um einen großen Ausschlag des

Ruders zu haben, muss die

Führung der Scharnierzapfen ausgearbeitet werden |

Fertig |

|

Seitenleitwerk |

|

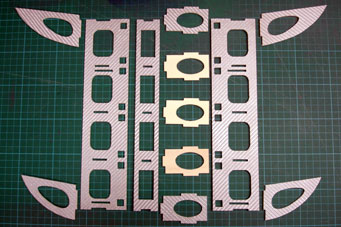

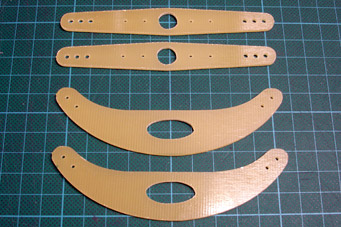

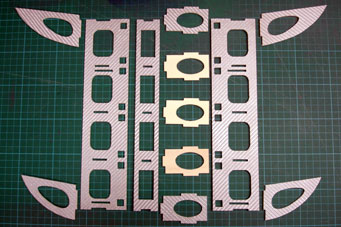

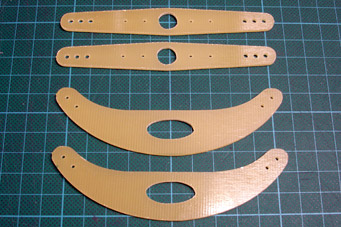

Das liegt dem Baukasten bei:

Aufnahme für 4 Servos... |

...sowie Servo- und Ruderörner

aus 2mm GfK |

|

Hier für 3 Servos gekürzt und

zusammen gesteckt |

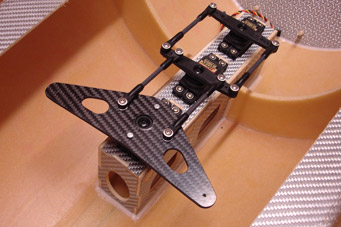

Den vorhandenen Rumpfspant...

|

|

...nutze ich für die Aufnahme des Servoträgers.

|

Selbstgebauter

CfK-Servohebel mit größerer Spannweite |

|

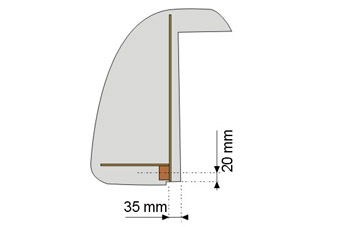

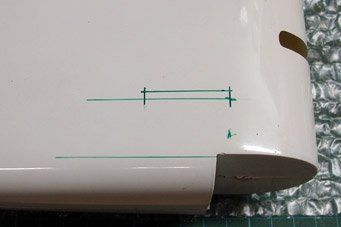

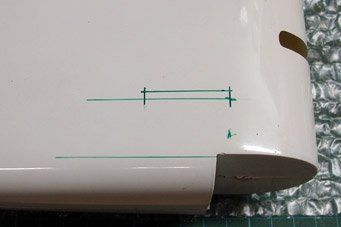

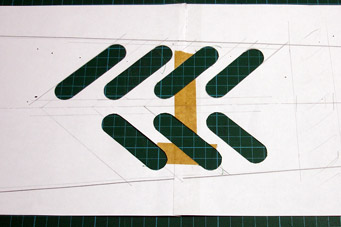

Da noch keine Schlitze im

Seitenruder vorhanden sind,

entnimmt man die Maße aus

der Anleitung... |

...und überträgt sie auf das

Ruder

|

|

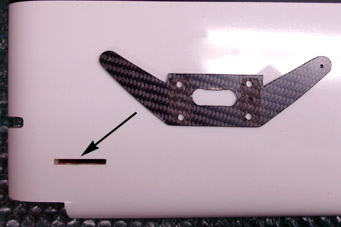

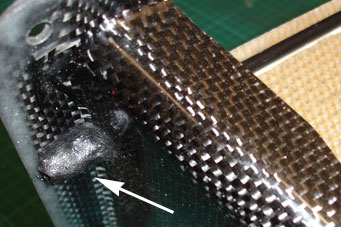

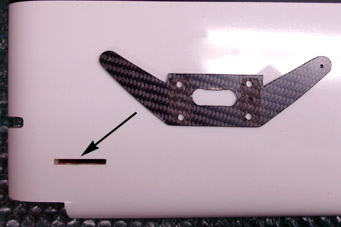

Der eingeklebte Balsaklotz hat

leider keine Verbindung mit

der Außenhaut. Da muss

nachgeklebt werden. |

Das ebenfalls aus CfK

selbst gefertigte

Ruderhorn ist fertig

|

|

...zum Einkleben |

Angelenkt: Gabelkopf mit Sicherungsclip. Somit bleibt das Seitenruder

schnell demontierbar |

|

Haupt- und Spornfahrwerk |

|

Die Maße für die Bohrungen darf

man sich ausdenken

|

Anschließend die beiliegenden

Holzscheiben und

Einschlagmuttern

einkleben - fertig |

|

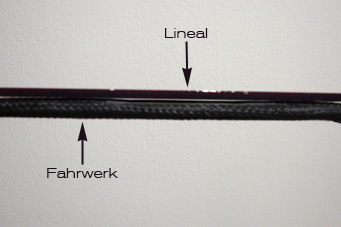

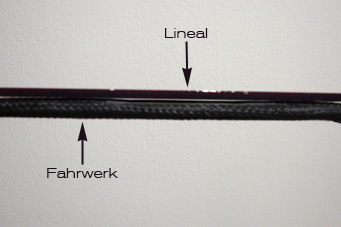

Die Auflage des Fahrwerkbügels

ist nicht plan gearbeitet.

Dadurch kann später keine

flächige Krafteinleitung in den

Rumpf erfolgen, da ja nur

ein paar Punkte anliegen |

Als Füllstoff nehme ich eine

Epoxy-Mischung. Die

Rumpfauflage habe ich mit

Folie und Trennmittel versehen

und das Fahrwerk fest

verschraubt. |

|

Nach dem Aushärten kann man

erkennen, dass ich in der

Mitte sogar noch zu wenig

Masse aufgetragen habe -

macht aber nichts. Jetzt

passt die Auflage. |

Fertig montiert sieht man es

zwar nicht aber für mich ist es

in schwarz halt schöner

:-)

|

|

Für ein besseres Handling lasse

ich ich die untere

Fahrwerksabdeckung am

Rumpf weg und lackiere das

Fahrwerk in diesem

Bereich weiß |

Radverkleidungen lasse ich weg.

Die Radachsen mit

Sprengring-Sicherung

liegen bei - tolle Sache

|

|

Ein Spornfahrwerk liegt nicht

bei. Ich habe mich für eines aus Edelstahldraht entschieden und fertige

dafür eine Nut

|

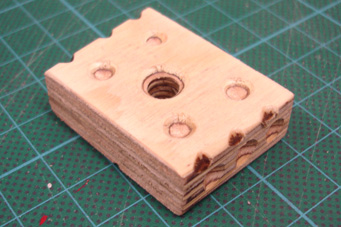

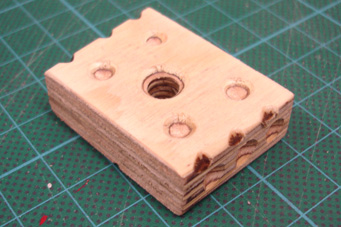

Eine Sperrholzaufnahme für die

Verdrehsicherung des

Fahrwerks, mit

Einfräsungen zur Aufnahme des

Klebstoffes,... |

|

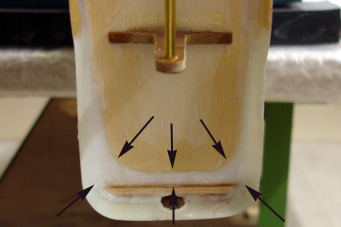

...wird eingeharzt. Eine

fummelige Sache, da man nur

durch die Aussparungen

des Seitenruderspantes heran

kommt. Die Schraube dient

zum Verpressen. |

Zwischen Seitenruderspant und

Rumpfaußenhaut klaffte

eine große Lücke, die ich

geschlossen habe. So kann

jetzt die Kraft in das

ganze Seitenleitwerk einfließen. |

|

Zum Schluss den Bügel

einsetzen... |

...und mit selbst gebauten

Alu-Schellen sichern - fertig |

|

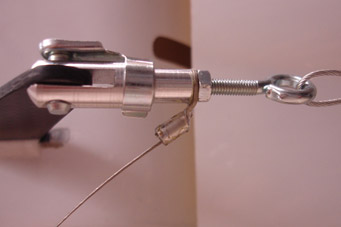

Für die Anlenkung des

Spornrades verwende ich kleine

Kabelschuhe. Isolierung

entfernen... |

und eine dünne Anlenklitze

einlöten

|

|

Durch biegen zum Rad hin

ausrichten...

|

...und am Ende ein paar Zugfedern

dran - fertig

|

|

Schalldämpferhalterung und

Dämpfertunnel |

|

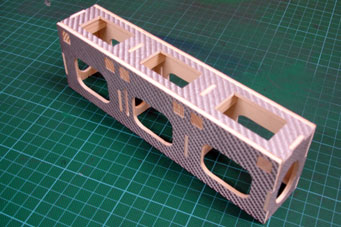

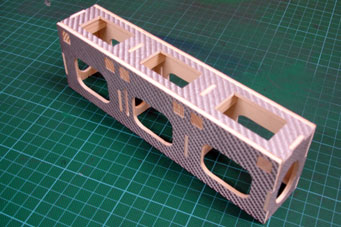

In den

beiliegenden Baustufenfotos sind einige Hinweise

zur

Dämpfermontage angegeben. Ich gehe eigene Wege

und baue einen Spant,

der später die Dämpfer aufnehmen wird. |

Für den neuen Dämpferspant müssen die bereits eingebauten

Verstärkungen weichen |

|

Für den Dämpfertunnel müssen

schon wieder vorhandene

Einbauten herausgenommen

werden. Ab hier wird gekürzt |

Und weg damit...

Allein der Wegfall dieser

Holzteile spart 49 Gramm |

|

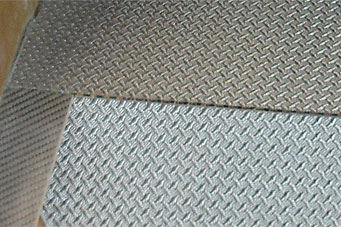

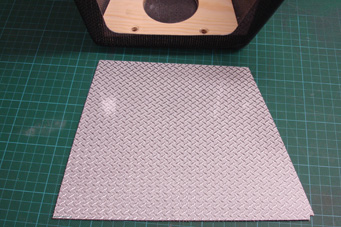

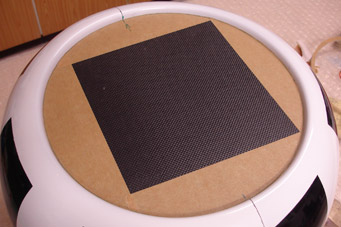

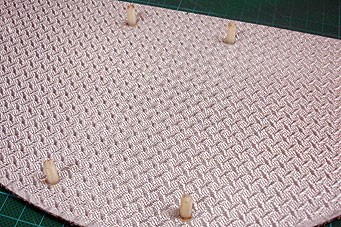

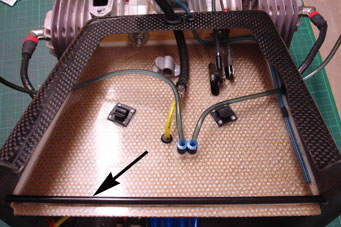

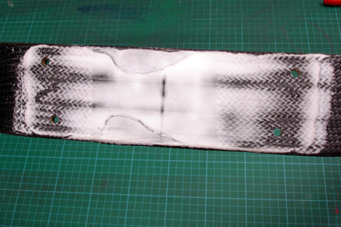

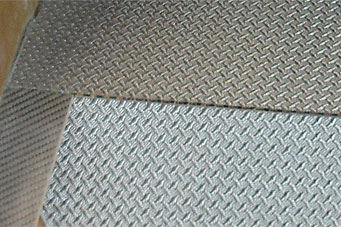

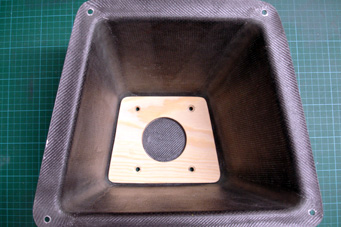

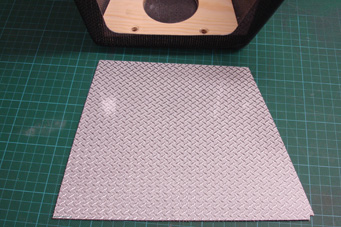

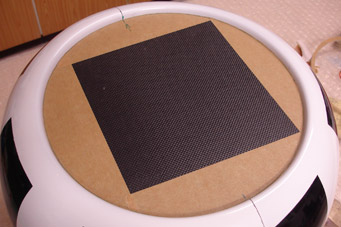

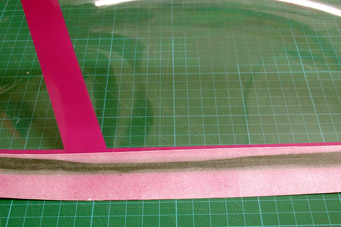

Den Boden habe ich mit einer

Wabenplatte aus Effekt-

Glasgewebe oben und normalem

Glasgewebe unten

hergestellt. |

Ist doch mal eine andere Optik

:-)

|

|

Nachdem die Halterung der

Tankwannen fertig gestellt und

verklebt ist, kann der

Dämpfertunnel eingeharzt werden |

|

|

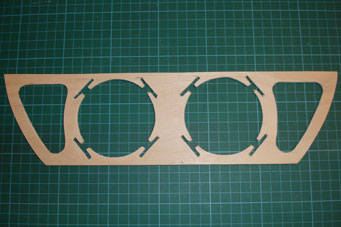

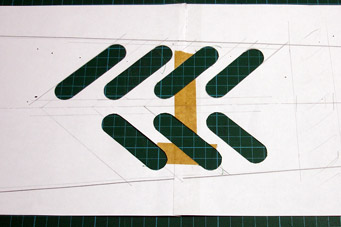

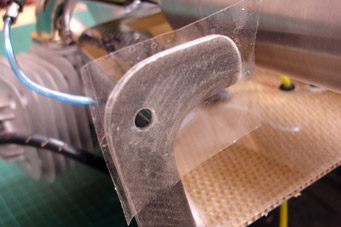

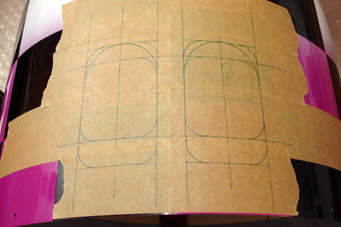

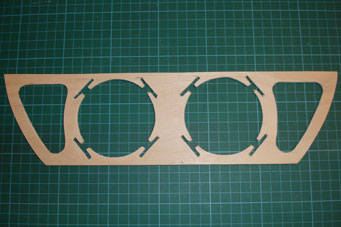

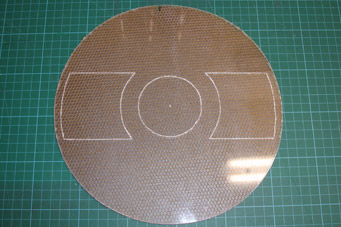

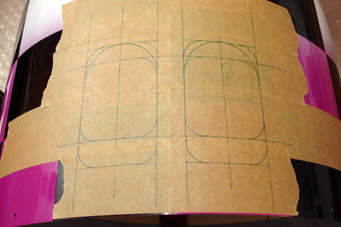

Eine Schablone zur Fertigung der Luftaustrittsöffnungen im Dämpferschacht

des Rumpfes |

Anschließend auf den Rumpf

übertragen und ausschneiden

|

|

CfK-Roving mit Harz tränken und

zur Verstärkung aufbringen |

Nun kann der Dämpferspant

eingeklebt und mit

dünnflüssigem Harz

versiegelt werden |

|

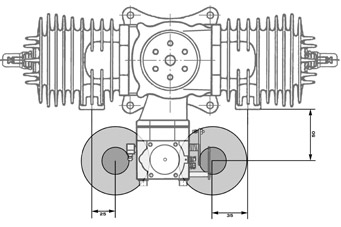

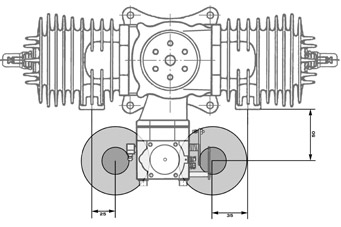

Für die Bestellung der Krümmer

bei der Fa. Zimmermann,

habe ich eine

maßstabsgerechte Grafik angefertigt |

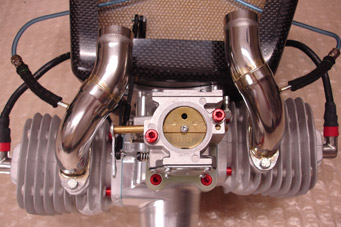

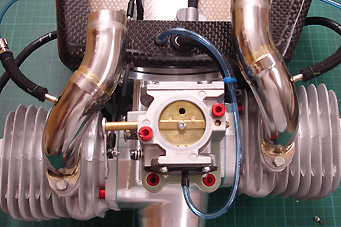

Das Ergebnis passt perfekt -

tolle Arbeit

|

|

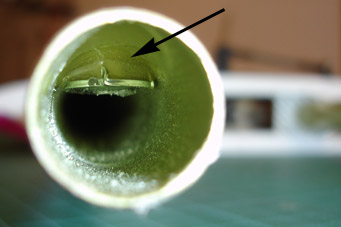

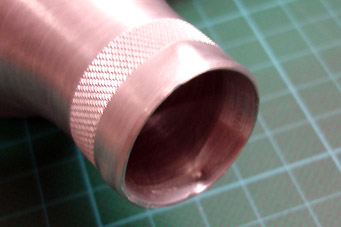

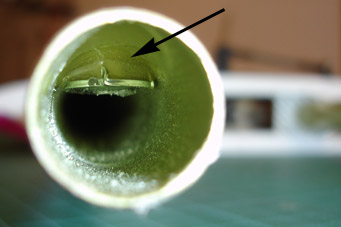

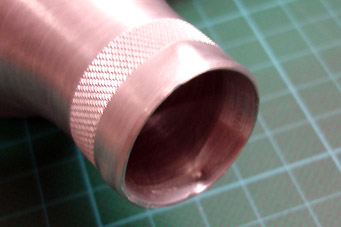

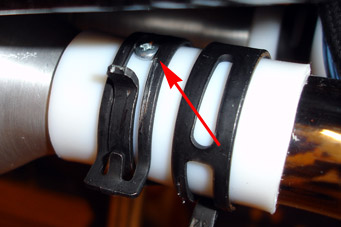

Die Einlässe der Dämpfer sind

zwar aufgebördelt und

gerändelt aber ich körne

sie immer noch mal von innen

nach außen an... |

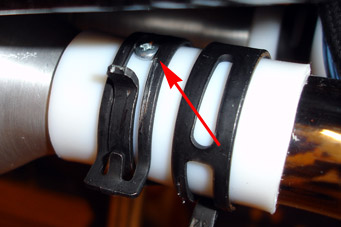

...und damit sie auch definitiv nicht nach hinten rutschen können,

drehe ich noch eine kleine Schraube an gezeigter Stelle

hinein - ist mir

einfach sicherer |

|

Kraftstoff und Smoke |

|

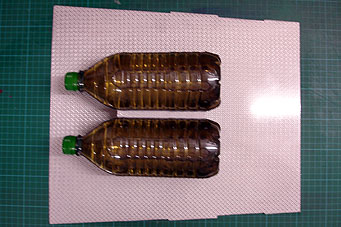

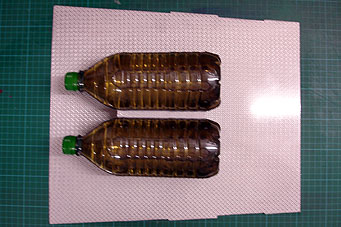

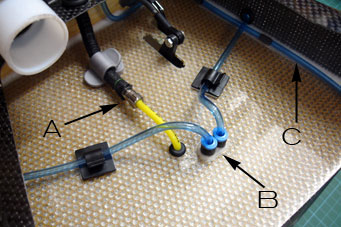

Die bereits angefertigten

Tankwannen für jeweils 1-Liter

PET-Flaschen. [

Link zur

Herstellung ] |

Da soll es hin |

|

Anzeichnen, Klebestellen

anschleifen und Wannen verkleben |

Ein Tag später: fertig zur Montage

Übrigens: das Brett hat enorm an Steifigkeit zugenommen |

|

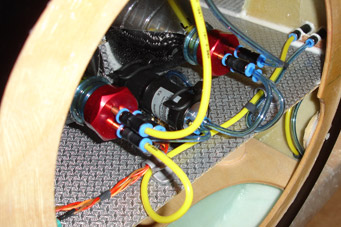

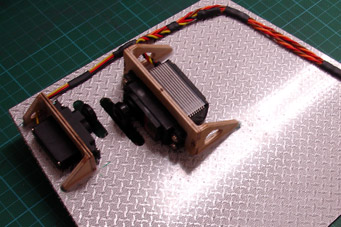

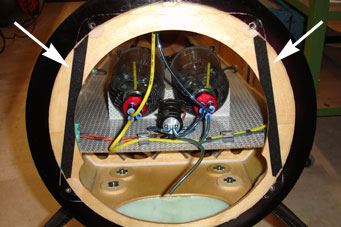

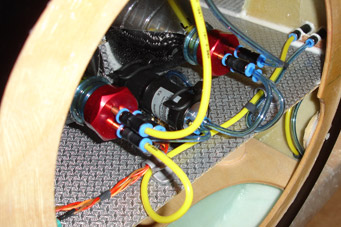

Alles dran: Kraftstoff links,

Smokeöl rechts und die Pumpe

in der Mitte. Das

elektrische Abschaltventil sitzt unter der

Pumpe. |

Links in der Rumpfwand...

|

|

...sitzen die Betankungsventile |

Hier die Ansicht von außen |

|

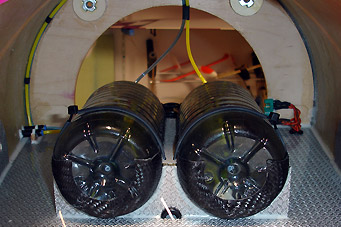

Von hinten sieht nach wie vor

alles schön aufgeräumt aus :-) |

Schlauchanschluss zum Pumpengehäuse |

|

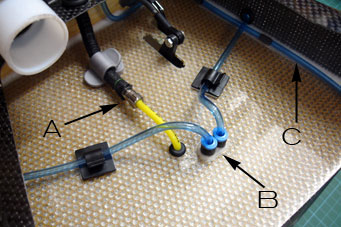

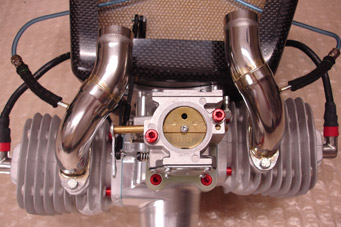

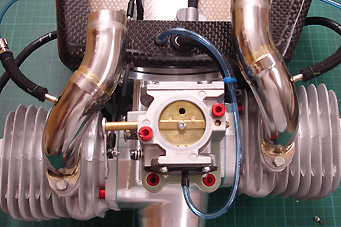

Im Motordom integriert:

A) Adapter für Benzinschlauch

auf Festo-Leitung

B) Festo

Y-Verteiler für die Smokeölleitungen

C) 50cm Schlauch zum Pumpengehäuse des Vergasers |

|

|

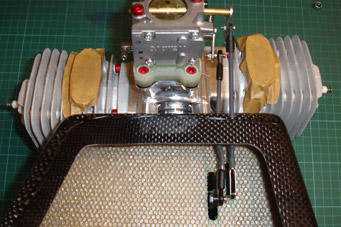

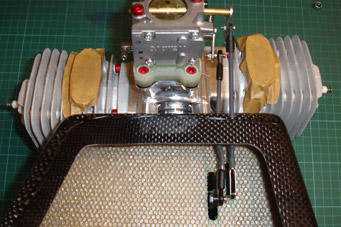

Motoreinbau |

|

Im Dom sind bereits Sturz und Seitenzug fertig eingestellt

|

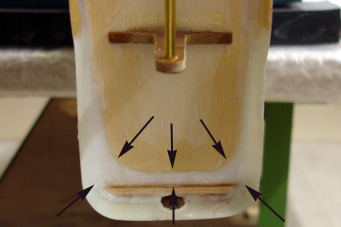

Die Gegenplatte für die

Befestigung des Motors muss

angefertigt... |

|

...und im Motordom eingeharzt

werden.

|

Der Bereich zu den Dämpfern

muss herausgeschnitten

werden |

|

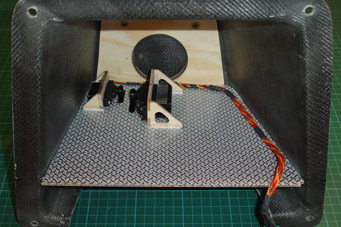

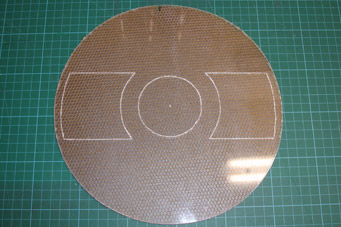

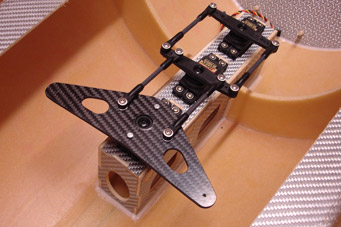

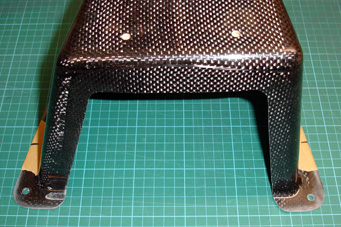

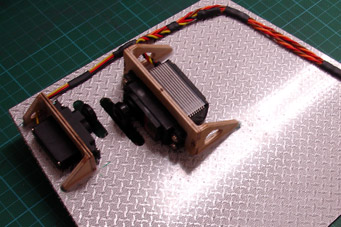

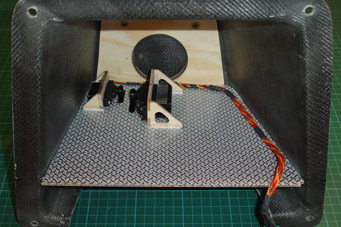

Für die Aufnahme der Servos und

evtl. anderer Bauteile wie

Akku und Zündung setze

ich ein Wabenbrett ein... |

...das, obwohl es größer ist,

sogar weniger wiegt als das

herausgeschnittene

CfK-Teil des Motordomes. |

|

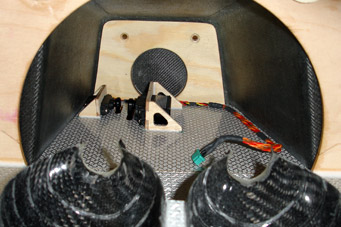

Ausschnitte für die Servoarme

gefräst, Servos montiert und verkabelt. |

|

|

Sauberer Übergang vom

Dämpferschacht bis zum Dom |

|

|

Die Zündung liegt weich

gelagert auf dem Motordom, die

Zündkabel sind mit

Spiralschlauch geschützt

|

Zündakku mit Ladebuchse ist von

innen oben angebracht,

der elektronische

Zündschalter mit Kontroll-LED an der

rechten Seite des Doms.

Das Blinken der LED ist so hell,

das erkennt man gut durch

die Kabinenhaube. |

|

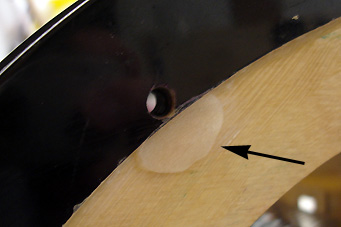

Der Holzspant sitzt bis zu 2mm

tiefer. Um die Auflage der

Domverschraubung am

Domspant zu vergrößern, habe

ich angedicktes

Epoxydharz aufgetragen... |

...und den Dom, entsprechend

mit dünner Klebefolie und

Trennmittel versehen,

angeschraubt. Das passt 100%-ig

und der Rahmen verformt

sich nicht mehr beim Anziehen. |

|

Motorhaube |

|

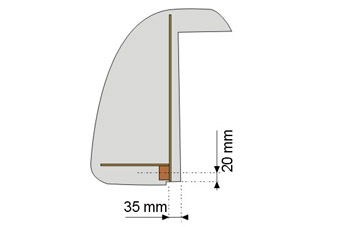

Da der Haubenübergang... |

...noch nicht ganz stimmte,

habe ich ihn... |

|

...am "modifizierten"

Schleifbock... |

...passend gemacht |

|

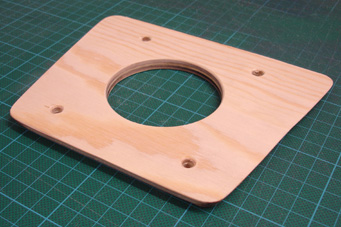

Für die gezielte

Frischluftzufuhr zum Motor, fertige ich mir

eine neue Platte aus

GfK-Waben-CfK-Sandwich an |

In den Ausschnitt eingepasst.

|

|

Hier kann man gut die Schnitte

erkennen |

Das Gewicht ist für die Größe

mehr als OK |

|

Damit der Luftstrom auf dem Weg

zum Motor nicht verloren

geht, werden noch

"Luftleitbleche" angebracht |

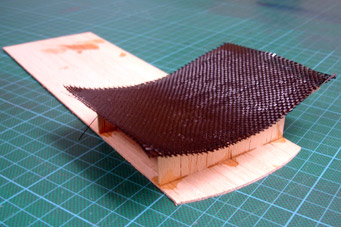

Das Wabenmaterial lässt sich

nicht gut verkrümmen. Deshalb fertige ich die Seiten aus Balsaholz... |

|

...und laminiere es mit dem

gleichen CfK-Gewebe |

Fertig |

|

Welche Linie darf es denn sein

? |

|

|

So kommt der Spinner als

Originalzubehör von Krill |

So sieht es beim Original aus |

|

Ich habe mir eine neue

Grundplatte, mit einer Verlängerung

von 27 mm, anfertigen

lassen |

Das sieht doch gleich viel

besser aus

|

|

Da der Farbverlauf in´s Weiße

geht, habe ich mich... |

... dann für eine weiße

Spinnerkappe (um)entschieden |

|

Kabinenhaube und Cockpit |

|

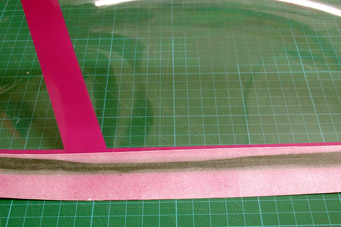

Die Haube ist bereits mit dem

Rahmen verklebt und

lackiert - und passt

hervorragend |

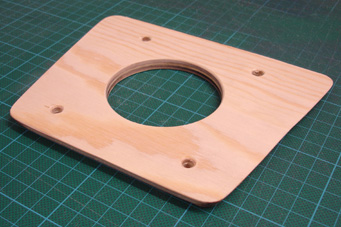

Zur Aufnahme der vorderen

Führungslasche, vom

Kabinenrahmen zum Rumpf, fertige ich

ein Holzteil an... |

|

...und harze es ein

|

Den mit CfK verstärkten Rahmen

habe ich noch lackiert |

|

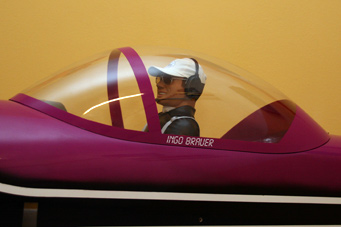

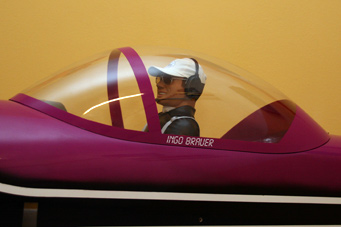

Wenn die Kabinenhaube so groß

ist,...

|

...darf ein Pilot nicht fehlen. Ich habe mich für

einen von

Axel´s Scale Pilots entschieden.

|

|

Die Instrumententafel habe ich dann auch noch eingebaut.

Pilot und Cockpitausbau hat aber auch 293g gekostet. |

Das Original

|

|

Viel Arbeit, die sich aber

gelohnt hat :-) |

|

R/C-Einbau |

|

|

|

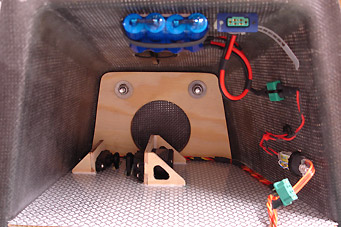

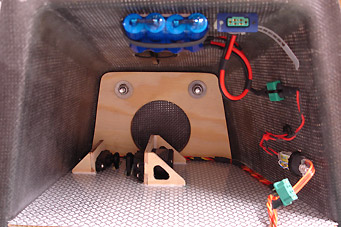

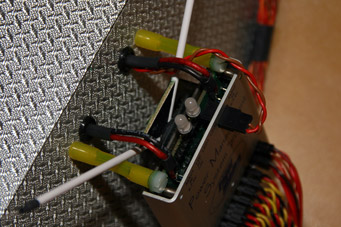

Der Abschluss des

Dämpfertunnels dient zur Aufnahme

der Akkuweiche. Sie wird auf Gummischläuchen

vibrationshemmend

gelagert. |

Dazu werden von hinten

Nylonschrauben eingesetzt. Das

Wabenmaterial wird dafür

eingefräst.

|

|

Anschließend werden die

Schrauben eingeharzt |

Nach außen sieht man nur die

Gewindestifte |

|

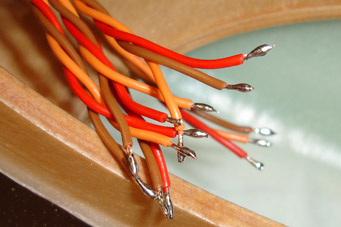

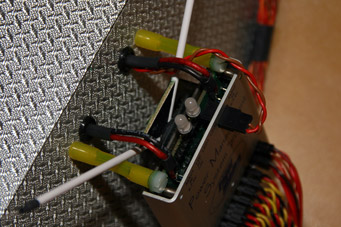

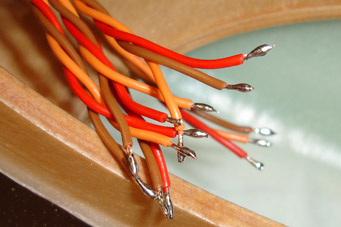

Dieses kleine Kabelkonvolut

versorgt die vorderen

Baugruppen des Rumpfes |

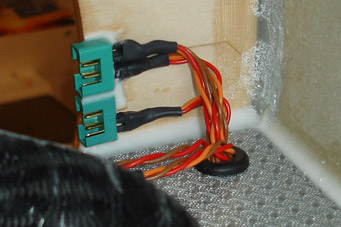

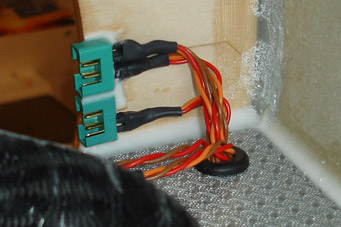

Damit der Motordom schnell

demontierbar bleibt, habe ich

Stecksysteme verbaut |

|

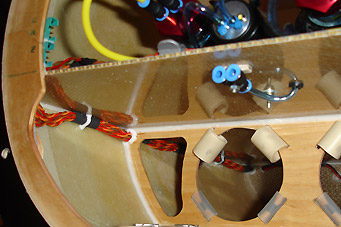

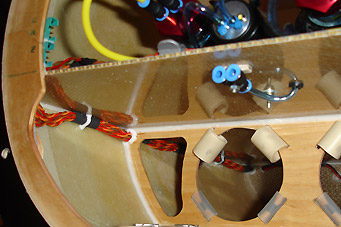

Der Kabelbaum verläuft im

Dämpferschacht

|

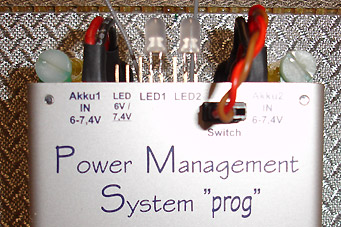

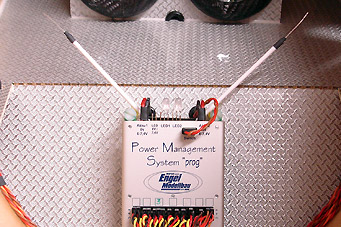

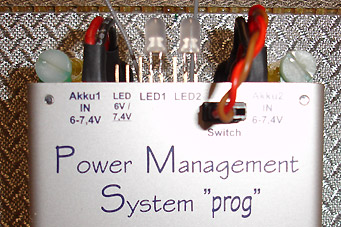

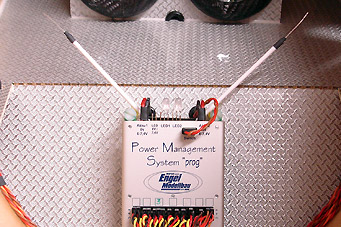

Das Herzstück der

Stromversorgung vollständig

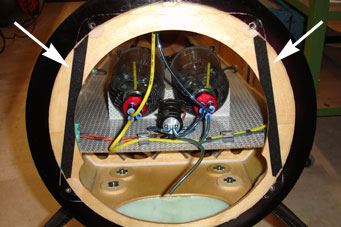

angeschlossen: Power Management System "prog"

|

|

Da man gut in den Rumpf

einsehen kann, habe ich die

Kontroll-LED's der Akkus

direkt an die Anschlüsse gelötet |

Für die 2,4 GHz Antennen habe

ich eine 90°-Vorrichtung...

|

|

...am Empfänger montiert

|

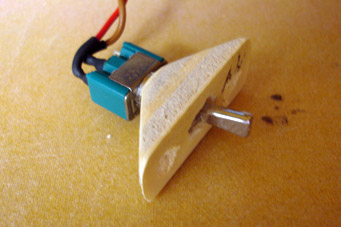

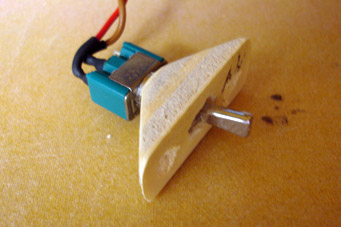

Als Ausschalter verwende ich einen hochwertigen "Sender"-Schalter... |

|

...und baue ihn unauffällig ein

Stück unter der Fläche ein |

Verkabelung zu den

Querruderservos...

|

|

...und Höhenruderservos |

Die Empfängerakkus lagern links

und rechts unter den

Längsverstrebungen. Das

EPP ist verklebt und der Akku

ist mit Klett versehen.

Das Ganze ist dann mit

isolierten Kabelbindern

fixiert. |

|

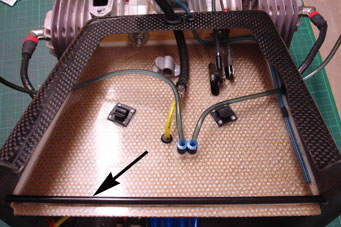

|

Die Draufsicht - und hier ist alles schon alles drin :-) |

|

Änderungen, die sich

während des Betriebes ergeben haben |

|

Durch die Vibration des

Motordoms hat sich das Wabenbrett

teilweise abgelöst. Als Verstärkung habe ich ein

CfK-Rohr,... |

...das links und rechts durch den Dom führt, mit CfK-

Fasern am Rahmen und mit Mikroballons am Wabenbrett

eingeharzt. Das bringt enorme Festigkeit. |

|

|

Die Scharnierlaschen am Seitenruder ließen sich mit samt

dem Holzspant hin und her bewegen.

|

Diese habe ich mit CfK-Roving verstärkt.

Da Smokeöl-Rückstände am Spant sichtbar wurden, habe

ich ihn komplett mit Epoxydharz versiegelt |

|

|

Der Motordom kommt trotz Höhenunterschied am

Holzspant leicht zum Anliegen.

Das Schnarren kann durch

dünnes Filzband

verhindert werden. |

Leider hat das schwarze Lederimitat auf der Armaturentafel

nicht gehalten und es ergaben sich Blasen. Nun ist die

Abdeckung schwarz lackiert. |

|

|

Zur zusätzlichen Geräuschdämmung bietet MTM für

Motorhauben ein Mikrofaser-Dämm-Material an.

Das wollte ich versuchen: hat subjektiv allerdings kaum

etwas gebracht. |

Die Löcher habe ich mittels normalem Papierlocher

gefertigt und darin die Folie mit CA an der Motorhaube

verklebt.

Der Folienausschnitt hat keine Bedeutung.

|

|

|

Die ins Holz geschnittenen

Gewinde der

Motorhaubenbefestigung

haben sich im Laufe der Zeit

verabschiedet. Nun habe

ich M3-Gewindehülsen... |

...eingesetzt. Die halten sehr

gut und sind wahrscheinlich

die beste Art der

Befestigung.

|

|

Von mir

verwendetes Zubehör |